缺陷分析系统工程方法

对于影响因素较为复杂的缺陷分析对象,例如一种新工艺生产的1批大型铸件,其合金杂质元素多,熔炼条件复杂时,各影响因素之间存在着用一般分析方法难以综合的因素(人为因素、软件因素等),以及各种复杂逻辑关系的因素时,则需要应用“系统工程”的思路与方法来进行缺陷分析。

这种方法之所以能够处理比较复杂的问题,是因为它建立在检测技术、信号处理和识别理论等现代科学技术成 的基础上。以气孔缺陷为例,如采用此项方法进行诊断,当首先寻找造成这一缺陷的 征指标是什么?所谓 征指标也称敏感因子,他是能灵敏的反应系系统缺陷状态的某些 征的指标,通常是表征系统动态 征的各个 征参数。对气孔而言,敏感因子可定为铸件含气量,对它进检测,需要采用传感器和二次仪表。传感器将缺陷铸件中气体取出,转变成信号传递到记录装置或数据处理设备中去,二次仪表则是将信号视需要进一步放大并变换成利于分析、诊断的形式。这一过程包括采集试样和对试样进行 征分析;从球磨铸铁件气孔收集气体要使用俄歇仪激发气孔内壁浅表层(5~50nm)厚度的俄歇电子,从谱线检查出不同深度气孔内壁的元素分布。

了解到气孔内曾经有过某种气体或蒸汽,不等于说必然会形成气孔缺陷。对于气体形成气孔缺陷的机理,目前还没有适当的数学描述来说明其形成气孔过程,故由采集到的 征指标,再设想气孔形成过程可称为“模式”,这一比较和分析的过程称为模式识别。铸件的气体导致生成气孔的模式与实际铸件缺陷状态相符合,才能承认这种气体是造成气孔的根据。

型内球化产生的镁蒸汽在铁水内建立的分压力是随离开气泡的距离愈远而愈低的,而没蒸汽在铸液中溶解度与分压力大小平方根成正比。现在采样分析结果表明,气孔内壁含镁量随深度增加而减少,说明缺陷状态与镁蒸汽在铁液内溶解度规律相符,镁蒸汽是使型内球化铸铁件气孔缺陷多的气体源。

系统工程分析方法诊断出的缺陷,根据其形成原因应能在实验室内复制出貌相似的缺陷来,也 是说还需要有验证阶段。

这种分析缺陷用的系统工程方法,可以用框型图表示其诊断过程,根据诊断结果采取相应对策,对有缺陷铸件产生的生产过程进行治理及干预。对数诊断在生产正常运转的条件下进行,只有在个别情况下才需要创造 殊的工作条件来拾取信息,后进行试生产,缺陷消除,生产稳定方案纳入生产工艺文件中。

干预技术主要指临时治理方案,对缺陷不能根治,但能缓和缺陷的频繁出现。

以上信息检测、处理、状态识别和诊断决策四个步骤是一个循环,而且一个复杂的缺陷不是通过一个循环 能正确找到症结的,往往需要多次诊断、反复循环,逐步加深认识的深度,找到根治方案。

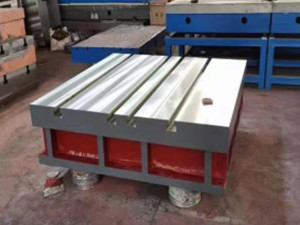

多相关信息:铸铁平台 检验平台 划线平台 铆焊平板。

此文关键字:大型机床铸件 |

新浪微博

新浪微博 腾讯微博

腾讯微博