定位基准与加工精度

为了保证加工精度,首先选择合理的定位基准。由于修复件的磨耗与变形,加至维修设备不及制造厂的精度高,这 给零件维修中选择基准和保证价格精度带来一定的困难。

轴类零件原加工的基准多半是轴两端的孔,但在使用过程中,孔有的被磨损或碰伤,有的因轴的弯曲而失去再作基准的意义。故在加工前,应先对轴类零件进行校直,然后以轴的某些关键部位为基准,或者用研磨法修正孔,再以修正后的孔为基准修复轴类零件 。对于耗损严重的孔,必要时可以堆焊后重新加工。

为保证价格精度,基准的选择应注意与原加工基准尽量统一或选择加工精度高、变形小的部位为定位基准。如曲轴经长期使用后,出现弯曲、扭曲变形和轴颈的不均匀磨损,在修磨曲轴时不仅要保证各轴颈的精度,而且要保证各加工表面之间、加工表面与非加工表面之间的位置精度。如果磨削曲轴主轴颈时,只注意每道主轴颈的尺寸、圆度、圆柱度及各主轴颈的同轴度,而忽略检查曲轴上的飞轮凸缘及后端轴承座孔与主轴颈的同周度, 会到专辑变速器使用中的发饷和加速输入轴齿轮与轴承座孔的磨损。

壳体类零件在修复过程中的定位基准多为某一平面或几个平面,但壳体由于使用中平面经常发生磨损或变形,修复时如再用此平面为定位基准, 先以关键主线为基准对其平面进行检查,并加以修整,否则 会使加工精度降低,零件配合关系受到破坏。如镗缸时,常用气缸体下平面为定位基准,如其变形过大,应先以主轴承做空的轴线为基准,修整气缸体的下平面。再以下平面为基准加工上平面、前后段米娜、镗削主轴承做空、凸轮轴座抗,左后镗削各个气缸。这样不懂那保证了各个气缸的加工精度,而且恢复了各气缸的平行度和垂直度。

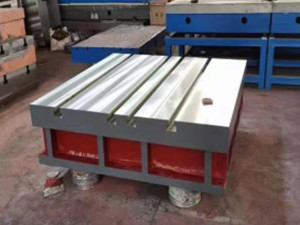

下一篇:首业量具教给你在维修中零件的表面粗糙度上一篇:装配平台的组织形式

此文关键字:铸铁平台铸铁平板铸铁量具 |

新浪微博

新浪微博 腾讯微博

腾讯微博